Lean Productie

Ons Implementatiemodel

Ons implementatiemodel bestaat uit 3 basisfasen, ongeacht de sector. Elke fase is ontworpen in lijn met de processen en behoeften van de klant.

Lean productie is een filosofie en aanpak die enorme populariteit heeft verworven in verschillende industrieën vanwege de efficiëntie, het verminderen van verspilling en klantgerichte principes. Deze methode richt zich op het minimaliseren van verspilling terwijl productiviteit en waarde worden gemaximaliseerd, wat uiteindelijk leidt tot verbeterde kwaliteit, kortere doorlooptijden en lagere kosten.

Het integreren van lean principes in uw processen kan leiden tot aanzienlijke verbeteringen in efficiëntie, kwaliteit en algehele prestaties.

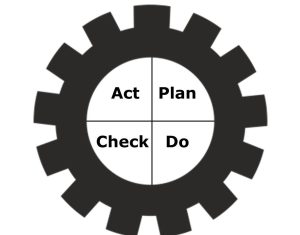

Het ondersteunen van de implementatie van lean technieken omvat het bevorderen van een cultuur van continue verbetering, het verschaffen van middelen, training en het vergemakkelijken van de acceptatie van lean principes in uw hele organisatie..

Bij lean trainingen leren deelnemers over lean principes, het verminderen van verspilling en continue verbetering. Ze krijgen inzicht in het identificeren en elimineren van verschillende soorten verspilling, zoals overproductie en defecten. Trainingen behandelen vaak tools zoals waardestroomanalyse, 5S en Kanban. Deelnemers ontdekken ook hoe ze een cultuur van betrokkenheid van medewerkers kunnen bevorderen en lean technieken kunnen implementeren om efficiëntie en kwaliteit te verbeteren.

Vaardige teams van opgeleid personeel worden ingezet in overeenstemming met de veldsituatie en onder begeleiding van onze consultants. Lean technieken worden geïmplementeerd in pilotzones of over het hele veld. Na de implementatie worden de voordelen samen met de bijbehorende risico’s gerapporteerd aan het management, waardoor de effectiviteit van het systeem wordt bevestigd.

De duurzaamheid van de geïmplementeerde lean techniek waarborgen omvat regelmatige prestatiebewaking, voortdurende training van medewerkers en tijdige aanpassingen op basis van veranderende operationele behoeften. We onderhouden open communicatiekanalen om feedback te verzamelen en bevorderen een cultuur van voortdurende verbetering. Door uitdagingen proactief aan te pakken en ons aan te passen aan veranderende omstandigheden, verzekeren we de langdurige effectiviteit van de lean praktijken.

Lean Productie Tools heeft als doel om systematisch activiteiten die geen waarde toevoegen te verwijderen. In een lean organisatie worden activiteiten georganiseerd volgens de stroom van werkzaamheden. Producten die voldoen aan de verwachtingen van de klant gaan met minimale verliezen en in de kortst mogelijke tijd door het productiesysteem. De verbetering in kwaliteit en snelheid resulteert direct in kostenverlaging, aangezien de activiteiten gericht zijn op zonder extra investering. Alle lean technieken zijn praktijkgericht werk dat binnen de werkplaats wordt uitgevoerd.

Meer